-

아치 프로파일 최적화

-

최악의 하중 패턴에 대한 차량 하중 최적화

-

행거 힘 및 응력 요구사항 조사

미시간의 게이트웨이 아치 교량은 디트로이트 공항과 디트로이트 시내 간 I-94를 개선하기 위한 미시간 교통부의 5천5백만 달러 프로젝트의 일환입니다. 이 교량은 기존의 4경간 구조를 대체하며, 재설계된 단일 지점 도시 인터체인지 위에 I-94의 서쪽 및 남쪽 교traffic을 수용합니다. LUSAS Bridge 해석 소프트웨어는 Alfred Benesch & Company에 의해 아치 프로파일을 최적화하고, 사중하중 하에서 행거 힘을 조사하며, 교량의 제안된 프로파일 grade를 유지하기 위해 적용되어야 할 행거 응력 힘을 결정하는 데 사용되었습니다. 혁신적이고 미학적이며 비용 효과적인 설계로 인정받아, 미국 국립 강교 동맹(National Steel Bridge Alliance)에서 중간 경간 카테고리에서 우승한 교량 설계로 선정되었습니다.

개요

이 교량은 디트로이트 공항과 디트로이트 시내 간 I-94를 개선하기 위한 5천5백만 달러 프로젝트의 일부입니다. 이는 기존의 4경간 구조를 대체하며, 재설계된 단일 지점 도시 인터체인지 위에 I-94의 서쪽 및 남쪽 교traffic을 수용합니다. 새로운 교량을 제공하는 키 요구사항은 도로 프로파일을 높이지 않기 위해 기존의 14′-9″ 클리어런스를 유지하는 것이었습니다. 이를 준수하고 시야 거리 확보 및 인터체인지에서 미학을 개선하기 위해 단일 경간 아치 교량이 선택되었습니다. 새로운 아치의 상부 구조는 이전 구조의 8″ 깊이에 비해 단 5″ 깊이로 되어 있어, 교량 아래의 수직 크리어런스가 실제로 증가하였습니다.

교량 시공

이 교량은 박스단면의 단일 경간, 경사, 관통 아치로 구성됩니다. 모든 아치 리브는 3″ x 4″ 박스 단면과 1/2″ 두께의 웹을 가지고 있습니다. 플랜지는 외부 아치 리브가 2 ” 두께로, 내부 리브는 2″ 두께로 다릅니다. 아치 리브의 경사는 바람직한 수직 클리어런스를 유지하기 위해 25도 이하로 제한됩니다. 리브는 다섯 개의 미식축구 모양의 브레이스를 사용하여 측면에서 연결됩니다. 아치의 기초는 서로 다른 높이에 위치하며, 외부 아치 리브의 기초는 낮은 텔레그래프 도로에 있으며, 내부 아치 리브의 지지대는 높은 I-94 수준에 위치합니다. 이로 인해 외부 및 내부 아치 리브의 길이는 각각 296′ 및 257’입니다. 동서쪽 교대 간의 전체 명료 스팬은 246’입니다.

|

|

|

아치 리브의 기초를 상대적 위치에서 제어하기 위해 여러 가지 설계 옵션이 조사되었습니다. 최종적으로 고정 기초를 가진 정통 아치 설계가 선택되었습니다. 해당 위치의 지반은 중간에서 연약한 점토로 구성되어 있으며, 아치의 종단 방향 압력에 의해 크리핑이 발생할 가능성이 있기 때문에 지반과 독립적인 기초 접합 시스템이 제공되기로 결정되었습니다. 외부 아치 리브는 텔레그래프 도로 도로 아래 4피트 깊이의 289′ 길이, 7′-4″ 너비, 3′-2″ 깊이의 콘크리트 접합체에 의해 종단 방향으로 제지됩니다. 내부 아치 리브는 동일한 232 피트 길이의 14′-10″ x 3′-2″ 길이의 중앙 콘크리트 접합체를 공유합니다. 횡 방향 접합체는 외부 아치 리브 기초를 교대 기초에 연결하여 11′-6″ 길이입니다. 접합체는 총 아치 압축력을 저항하도록 설계되었으며, 중복성 이유로 여러 개의 말뚝이 아치 리브 기초 아래에서 기울어져 아치 압축력을 저항하는 데 도움을 줍니다. 접합체 내의 강철 보강재는 총 아치 압축력을 저항하도록 설계되었으며, 보강재의 최대 인장 응력은 24 ksi로 유지됩니다. 설계에서 기초 접합체와 지반 간의 마찰 저항은 무시됩니다 – 기초 시스템의 중복성을 증가시킵니다.

교량 데크는 일련의 바닥 보, 스트링거 및 강도 보강재로 구성됩니다. 행거에 의해 지지된 횡 방향 바닥 보가 9″ 두께의 콘크리트 데크를 지탱합니다. 세로 방향의 스트링거와 보강재는 라이브 하중으로 인한 탑재물의 변위를 줄이는 데 도움을 줍니다. 보강재는 인접한 행거 간 라이브 하중을 분배하여, 이로 인해 경량의 행거가 생성됩니다. 각 행거 조립품은 2 1/8″ 직경의 ASTM 586 구조 강선 두 가닥으로 구성됩니다. 조립품 내 각 강선은 인근의 파손된 강선의 전체 하중을 수용하도록 설계되었습니다.

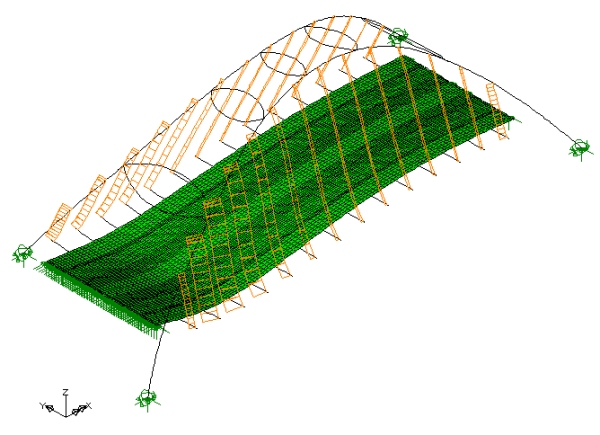

LUSAS를 사용한 모델링

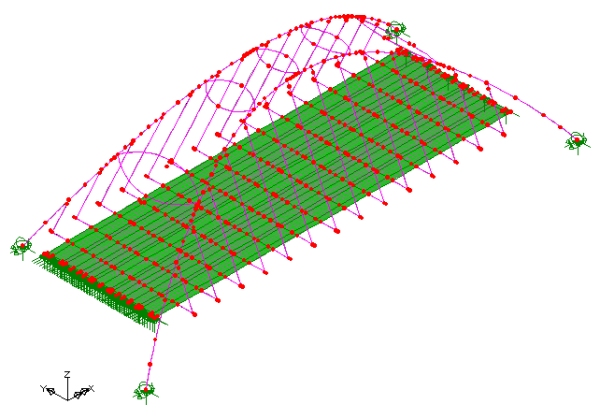

두 교량의 기하학은 다양한 하중 조건 하에서 동작을 조사하기 위해 자세한 구조 해석이 필요했습니다. LUSAS Bridge가 이 작업에 선택되었으며, 아치 리브의 최종 프로파일 결정에 필수적이었습니다. 리브, 상부 브레이싱, 행거 및 바닥 프레이밍 시스템의 메쉬를 위해 두꺼운 빔 요소가 사용되었으며, 콘크리트 데크 슬래브의 이산화에는 얇은 셸 요소가 사용되었습니다. 이 3D 모델은 교량의 전반적인 동작을 조사할 수 있게 해주며, 자체 구조 구성 요소의 동작을 조사하는 데 유용합니다. LUSAS에서 구조적 특성을 이름 붙이고 그룹화할 수 있는 기능이 특히 유용했습니다.

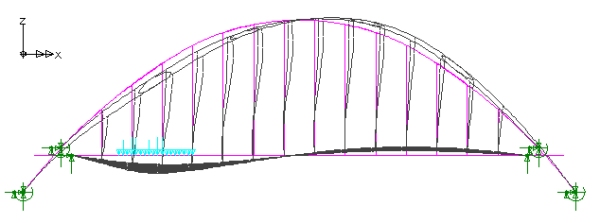

Alfred Benesch의 수석 디자이너인 Dr Hiba Abdalla는 다음과 같이 설명합니다: “LUSAS를 사용하여 아치 리브는 사중 하중 하에서 최소 휨 응력을 위해 최적화되었습니다. 기본 원형 프로파일에서 시작하여 프로파일 반경을 변경하고 모델을 다시 해석하여 응력 수준이 실용적으로 최소화되는 것을 관찰했습니다. 결과적인 프로파일은 더 높은 상승을 가진 아치로, 크라운 세그먼트와 두 개의 외부 착륙 세그먼트에 대한 서로 다른 반경을 가지고 있습니다. 아치 최적화 단계는 LUSAS의 결과 처리 기능과 구조물의 기하학적 윤곽선을 조작하는 용이성 덕분에 크게 향상되었습니다.”

도출된 결과

최종 기하학이 결정된 후, 방대한 LUSAS 해석이 교량의 라이브 하중, 바람, 온도 하중 및 모든 조합에 대한 성능을 조사하였습니다. 이 교량의 비정상적인 기하학으로 인해 아치 리브, 횡 방향 보 및 수직 방향 보 여러 위치에서 라이브 하중의 영향을 결정해야 했습니다. 최악의 차량 하중 위치를 식별하는 Autoloader 차량 하중 최적화 기능과 LUSAS의 영향을 결합한 해석 가능성은 이 반복적인 작업을 극적으로 단축시켰습니다. LUSAS의 이동 라이브 하중으로 인한 교량 변위 애니메이션은 다양한 구성 요소가 교통 하중을 어떻게 함께 지탱하는지에 대한 더 나은 이해를 제공하였습니다. 선형 좌굴 해석도 수행되어 하중 계수가 결정되었습니다. 구조 강선이 행거에 사용되므로, 각 행거에서 힘 수준을 정확하게 결정하는 것이 중요했습니다. LUSAS 해석은 사중 하중 하에서의 행거 힘을 조사하고, 교량의 제안된 프로파일 grade를 유지하기 위해 적용해야 할 응력 힘을 결정하는 데 도움을 주었습니다. 이 기술은 시공 중 발생하는 변위 예측과 수용에 매우 유용하였습니다.

“아치 최적화 단계는 LUSAS의 결과 처리 기능과 구조물의 기하학적 윤곽선을 조작하는 용이성 덕분에 크게 향상되었습니다.”

Dr Hiba Abdalla, 수석 디자이너, Alfred Benesch